铸件致命缺陷——裂纹,如何避免?

发布时间: 2019-05-28 来源:洛阳顺祥机械有限公司 点击:1720

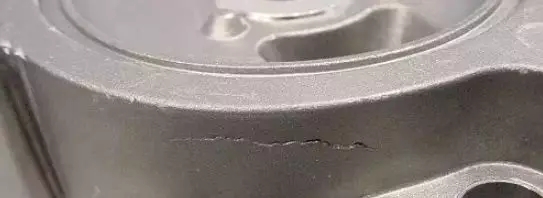

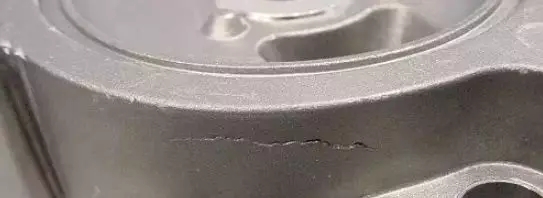

铸件裂纹可以说是铸件致命的缺陷之一,

一旦出现裂纹,

轻则费力修补,重则彻底报废!

而要想避免裂纹,

***关键的还是要对裂纹形成的原因了如指掌,

这样才能从根本上杜绝!

铸件裂纹主要分为两类,热裂和冷裂!

热裂

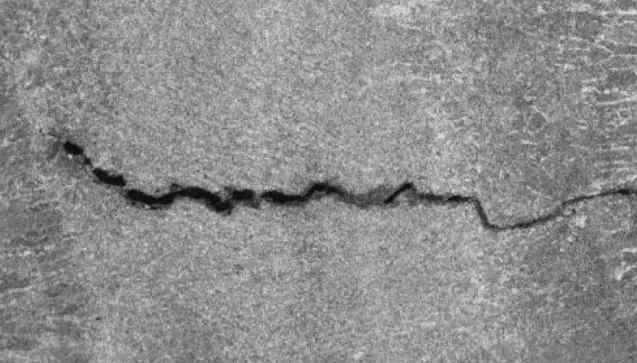

热裂是裂纹外形弯弯曲曲,断口很不规则呈藕断丝连状,而且表面较宽,越到里面越窄,属热裂其机理是:钢水注入型腔后开始冷凝,当结晶骨架已经形成并开始线收缩后,由于此时内部钢水并未完成凝固成固态使收缩受阻,铸件中就会产生应力或塑性变形,当它们超过在此高温下的材质强度极限时,铸件就会开裂。

热裂纹形成原因

形成热裂纹的理论原因和实际原因很多,但根本原因是铸件的凝固方式和凝固时期铸件的热应力和收缩应力。

热裂纹产生的原因体现在工艺和铸件结构方面其中有:铸件壁厚不均匀,内角太小;搭接部位分叉太多,铸件外框、肋板等阻碍铸件正常收缩;浇冒口系统阻碍铸件正常收缩,如浇冒口靠近箱带或浇冒口之间型砂强度很高,***了铸件的自由收缩;冒口太小或太大;合金线收缩率太大;合金中低熔点相形成元素超标,铸钢铸铁中硫、磷含量高;铸件开箱落砂过早,冷却过快。

热裂纹4招解决

1、改善铸件结构

壁厚力求均匀,转角处应作出过渡圆角,减少应力集中现象。轮类铸件的轮辐必要时可做成弯曲状。

2、提高合金材料的熔炼质量

采用精炼和除气工艺去除金属液中的氧化夹杂和气体等。控制有害杂质的含量,采用合理的熔炼工艺,防止产生冷裂纹。

3、采用正确的铸造工艺措施

使铸件实现同时凝固不仅有利于防止热裂纹,也有助于防止冷裂纹。合理设置浇冒口的位置和尺寸,使铸件各部分的冷却速度尽量均匀一致,减少冷裂纹倾向。

4、时效热处理

铸造应力大的铸件应及时进行时效热处理,避免过大的残余应力使铸件产生冷裂纹。必要时,铸件在切割浇冒口或焊补后,还要进行一次时效热处理。

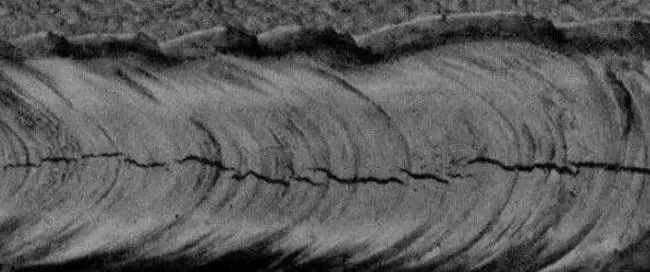

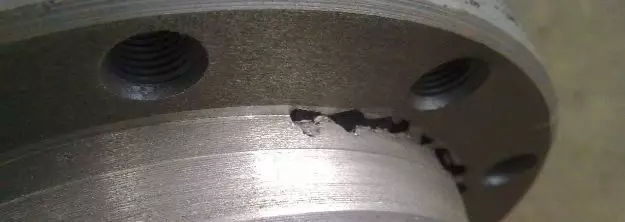

冷裂

冷裂纹是铸件凝固后冷却到弹性状态时,因局部铸造应力大于合金极限强度而引起的开裂。冷裂纹总是发生在冷却过程中承受拉应力的部位,特别是拉应力集中的部位。冷裂纹与热裂纹不同,冷裂纹往往穿晶扩展到整个截面,外形呈宽度均匀细长的直线或折线状,冷裂纹的断口表面子净有金属光泽或呈轻度氧化色,裂纹走向平滑,而非沿晶界发生。这与热裂纹有显著的不同。冷裂纹检验用肉眼可见,可根据其宏观形貌及穿晶扩展的微观特征,与热裂纹区别。

冷裂纹产生的主要原因有以下几方面:

1、铸件结构

铸件壁厚不均匀,促使铸件产生铸造应力,有时会产生冷裂纹类缺陷。刚性结构的铸件,由于其结构的阻碍,容易产生热应力,从而使铸件产生冷裂纹。

2、浇冒口系统设计不合理

对于壁厚不均匀的铸件,如果内浇口设置在铸件的壁厚部分时,将使铸件厚壁部分的冷却速度更加缓慢,导致或加剧铸件各部分冷却速度的差别,增大铸造的热应力,促使铸件产生冷裂纹。浇冒口设置不当,直接阻碍铸件收缩,也促使铸件产生冷裂纹。

3、合金材料的化学成分不合格

钢中含碳量和其他合金元素含量偏高使铸件容易发生冷裂纹。韧性合金材料不易产生冷裂纹,脆性合金材料易产生冷裂纹。

4、控制开箱时间

铸件开箱过早,落砂温度过高,在清砂时受到碰撞、挤压都会引起铸件开裂。

- 上一篇:铸造模具的五种缺陷及防治办法!